Estos 5 productores de acero lideran la descarbonización del sector

Lograr unas emisiones de acero próximas a cero para 2030 exige tecnologías ambiciosas e innovadoras.

Daniel Boero Vargas

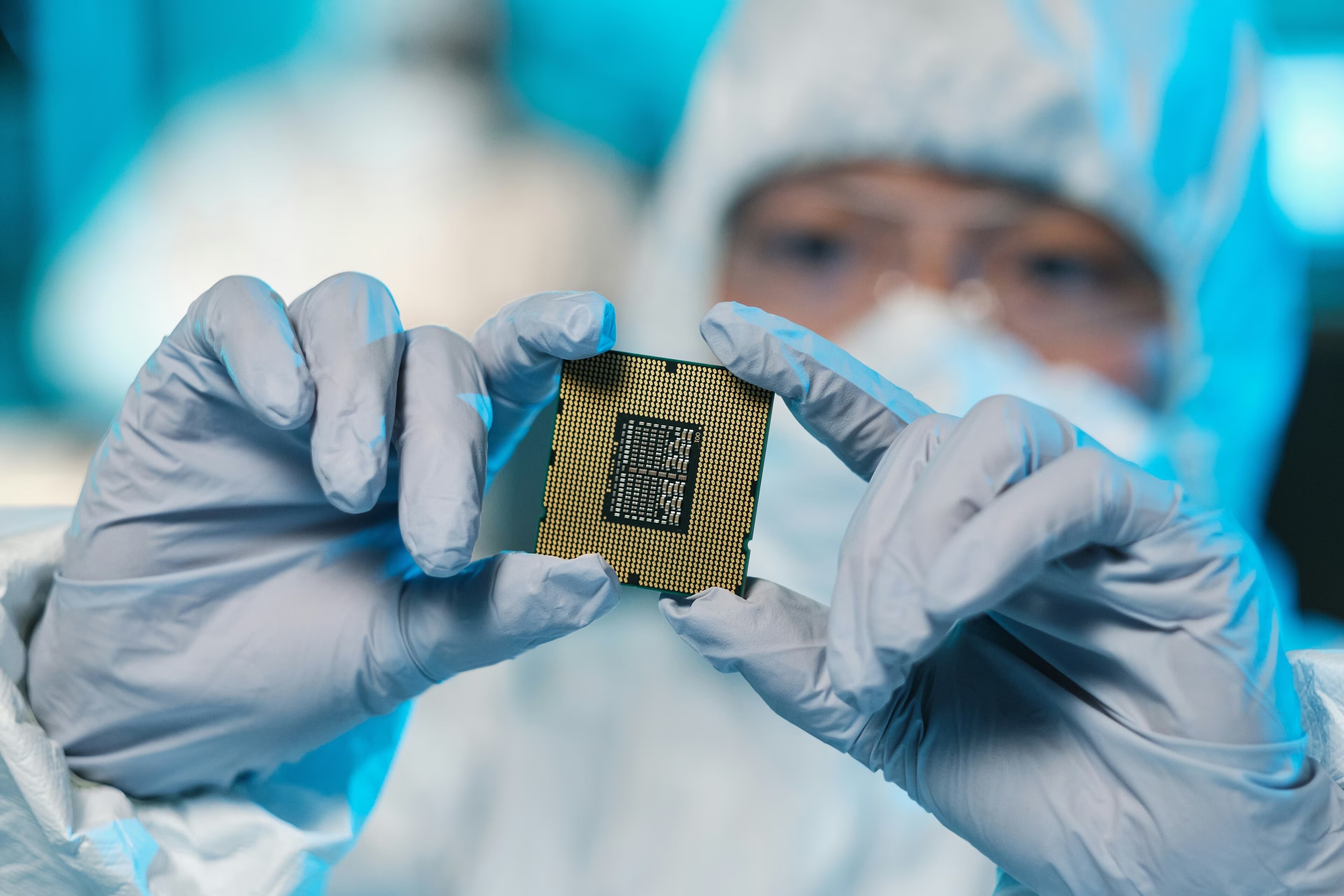

Lead, Industrial Decarbonization Innovation, Supply and Concrete, World Economic Forum- El acero es crucial para la ingeniería, la construcción y la transición energética (la cual genera cada vez más demanda) pero produce el 7% de las emisiones mundiales de gases de efecto invernadero (GEI).

- Lograr un acero con emisiones casi nulas para 2030 requiere tecnologías ambiciosas e innovadoras y la colaboración entre compradores de acero, productores y empresas de tecnología facilitadora.

- Varios fabricantes de acero, como los de Brasil, Australia, España y los Emiratos Árabes Unidos (EAU), están liderando el camino hacia un acero con emisiones próximas a cero.

Según la Agencia Internacional de la Energía, la industria siderúrgica produce el 7% de las emisiones mundiales de gases de efecto invernadero (3.500 millones de toneladas anuales), principalmente a partir del hierro, principal insumo de la industria siderúrgica (70% de la producción de acero). El otro 30% de la producción mundial de acero procede de hornos de arco eléctrico que utilizan chatarra como insumo. Según Mission Possible Partnership, la demanda de acero aumentará hasta un 30% de aquí a 2050, por lo que la industria debe seguir produciendo acero primario, ya que el reciclado de chatarra por sí solo no puede satisfacerla.

Sin embargo, para 2030 se puede conseguir un acero con emisiones casi nulas a gran escala utilizando tecnologías ambiciosas e innovadoras y la colaboración entre los compradores de acero, los productores y las empresas que proporcionan tecnologías facilitadoras. Sin embargo, existen importantes obstáculos en el proceso de producción, que aumentan sustancialmente los costos. Por ejemplo, las instalaciones de producción de hierro y acero son costosas y están diseñadas para durar mucho tiempo, lo que complica su reemplazo.

Las primas ecológicas sobre los productos con menos carbono pueden desincentivar a los compradores potenciales, lo que dificulta a los fabricantes de acero invertir en procesos de producción más ecológicos, ya que deben confiar en que sus clientes asumirán al menos parte de esta carga. Además, no toda la tecnología necesaria para producir acero con emisiones casi nulas está disponible comercialmente en la actualidad. Algunos métodos se encuentran aún en una fase incipiente de desarrollo y no están preparados para su aplicación a gran escala.

Una vía para lograr unas emisiones cercanas a cero en la producción de acero pasa por electrificar los procesos clave, por ejemplo utilizando hidrógeno en la reducción directa del hierro. Sin embargo, esta transición requiere fuentes de energía renovables que aún no se han desarrollado lo suficiente como para satisfacer esa demanda.

La promesa de un acero con emisiones casi nulas

Algunos fabricantes de acero muy ambiciosos, como H2 Green Steel, prometen que el acero con emisiones casi nulas es posible. La empresa está construyendo en Boden (Suecia) una planta de producción de acero verde a gran escala que utiliza electricidad renovable e hidrógeno ecológico. El acero verde producido reducirá las emisiones de dióxido de carbono (CO2) hasta un 95% en comparación con la siderurgia tradicional.

Está previsto que la planta empiece a producir acero en 2025, y varias empresas automovilísticas, entre ellas varios miembros de la Coalición First Movers, han firmado acuerdos de compra de acero a la empresa en los próximos años.

El Desafío Acero Casi Nulo 2030 (Near-Zero Steel 2030 Challenge) de la First Movers Coalition fue una iniciativa mundial recientemente concluida por el Foro Económico Mundial y Greenhouse, con el apoyo de sus socios Boston Consulting Group, Deloitte, ResponsibleSteel y RMI.

Su objetivo era identificar qué empresas suministrarán productos de acero finales dentro de los límites de emisiones casi nulas de First Movers para 2030, qué empresas quieren comprar estos productos de acero y qué empresas están proporcionando las tecnologías necesarias para una producción de acero altamente descarbonizado.

De las 109 candidaturas presentadas, 17 correspondían al Desafío del Suministro de Acero (Steel Supply Challenge). Un panel de expertos evaluó las propuestas en función de la probabilidad de éxito del proyecto, la madurez de la tecnología, el límite de emisiones y el potencial de ampliación.

5 fabricantes de acero lideran el cambio

El desafío reveló cinco prometedores fabricantes de acero que ya han logrado o tienen el potencial de lograr un acero con emisiones próximas a cero para 2030. Es necesario realizar más análisis para garantizar la sostenibilidad de los procesos de producción de acero en general, como por ejemplo la gestión forestal responsable para la producción de carbón vegetal.

También se necesitan auditorías adicionales para verificar que los proyectos cumplen el límite de emisiones casi nulas de menos de 400 kilogramos (kg) de CO2/tonelada de acero bruto producido (con un 0% de chatarra) o menos de 50 kg (con un 100% de chatarra), según las pautas de la Agencia Internacional de la Energía. Estas propuestas demuestran las ambiciosas innovaciones tecnológicas que están empleando los fabricantes de acero de todo el mundo.

Estas prometedoras candidaturas al desafío del suministro de acero también están siendo admitidas en el First Suppliers Hub, el creciente repositorio de productos de emisiones próximas a cero de la First Movers Coalition.

Sustitución del carbón por carbón sostenible

El productor brasileño de acero largo integrado Aço Verde do Brasil ha logrado el hito de la producción de acero neutro en carbono, certificado por la Société Générale de Surveillance siguiendo el Protocolo de Gases de Efecto Invernadero (GHG Protocol) y las metodologías reconocidas internacionalmente por la World Steel Association. El proceso de producción no libera más de 60-100 kg de CO2 por tonelada de acero.

Con una capacidad de producción de 600.000 megatoneladas al año, la siderúrgica, situada en el norte del estado de Maranhão, utiliza energía renovable y ha invertido en el uso circular de las materias primas. Su producción de metal caliente utiliza un 100% de biocarbono, reemplazando así el carbón tradicional. La empresa también cuenta con 50.000 hectáreas de eucaliptos plantados para la producción sostenible de carbón vegetal y arrabio cautivo.

Gerdau es otro fabricante brasileño de acero que utiliza carbón vegetal como biorreductor, en sustitución del carbón mineral. Es el mayor productor de acero de Brasil y el mayor reciclador de América Latina, con 11 millones de toneladas de chatarra reciclada al año. También es el mayor productor de carbón vegetal del mundo, con 250.000 hectáreas de base forestal. Se prevé que su producción de acero en la planta de Divinópolis, en Minas Gerais, genere emisiones de CO2 por tonelada métrica de acero del orden de 300-400 kg en 2031.

Reducción directa del hierro basada en hidrógeno

Hydnum Steel es la primera siderúrgica ecológica de la Península Ibérica. Su misión es contribuir a la descarbonización de la industria del acero mediante el desarrollo de una planta digital, eficiente y libre de CO2. Aunque actualmente se encuentra en fase de preproducción, Hydnum Steel tiene como objetivo comenzar la producción de acero con emisiones cercanas a cero en 2027, con una huella de carbono casi nula, reduciendo el CO2 equivalente por tonelada en un 98% en comparación con la ruta tradicional de fundición en altos hornos.

Esto se logrará mediante una combinación de energía 100% renovable, hidrógeno verde, chatarra reciclada y la reducción del hierro por dirección basada en hidrógeno. Hydnum Steel también incorpora soluciones tecnológicas del agua para tratar las aguas grises y residuales que se utilizarán en el proceso de producción.

Mientras tanto, Green Steel of Western Australia (GSWA) pretende crear una industria siderúrgica sostenible para la región. La empresa está construyendo una planta de reciclaje de acero ecológico de 450.000 toneladas al año (la primera siderúrgica de Australia en más de 30 años) en la localidad de Collie.

La planta, basada en un horno de arco eléctrico, utilizará electricidad para reciclar 500.000 toneladas de chatarra local y fabricar barras de refuerzo de acero con emisiones casi nulas para el consumo australiano e internacional, y comenzará a funcionar en 2026. GSWA también está desarrollando una planta de hierro de reducción directa con gas natural/hidrógeno de 2,5 millones de toneladas al año en el medio oeste de Australia Occidental, que producirá hierro verde para la exportación. GSWA cree que la planta es la clave para desbloquear las industrias del hidrógeno verde y del acero de Australia Occidental.

Aprovechar la captura de carbono y la producción basada en hidrógeno

En 2016, se estableció una colaboración entre Emirates Steel Arkan, el mayor fabricante de acero y materiales de construcción de EAU, Alreyadah y ADNOC para capturar CO2 de la planta de reducción directa de Emirates Steel Arkan. En 2023, la empresa estatal de EAU de energías renovables Masdar anunció una asociación.

Masdar está desarrollando el primer proyecto ecológico de Oriente Medio y el Norte de África basado en el hidrógeno para descarbonizar el sector siderúrgico de los EAU. La cartera de productos de Emirates Steel Arkan incluye productos de acero verde con baja intensidad de carbono. Según la definición de acero verde de la empresa, que se ajusta al Protocolo de GEI y ha sido certificada por un tercero, el rango de emisiones estimado para estos productos es de 300-400 kg CO2/tonelada de acero bruto.

Estas tecnologías pioneras y los esfuerzos de colaboración están allanando el camino hacia una industria siderúrgica más verde y sirviendo de inspiración a otras como ellas.

No te pierdas ninguna actualización sobre este tema

Crea una cuenta gratuita y accede a tu colección personalizada de contenidos con nuestras últimas publicaciones y análisis.

Licencia y republicación

Los artículos del Foro Económico Mundial pueden volver a publicarse de acuerdo con la Licencia Pública Internacional Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0, y de acuerdo con nuestras condiciones de uso.

Las opiniones expresadas en este artículo son las del autor y no del Foro Económico Mundial.

La Agenda Semanal

Una actualización semanal de los temas más importantes de la agenda global