Esta tecnología baja en carbono quiere convertirse en el "vehículo eléctrico para producir cemento"

El hormigón y el cemento representan aproximadamente el 7% de las emisiones mundiales de CO2. Image: Sublime Systems

- La creciente población mundial y la urbanización exigirán más construcción en las próximas décadas y, en consecuencia, más cemento.

- La industria del hormigón y el cemento representa actualmente aproximadamente el 7% de las emisiones mundiales de CO2. Si no se toman medidas, esta cifra podría aumentar drásticamente.

- La empresa estadounidense Sublime Systems está "electrificando la producción de cemento y renunciando por completo al horno", que es la parte del proceso de fabricación que más energía y combustibles fósiles consume.

"El crecimiento demográfico y la urbanización están impulsando la construcción de ciudades equivalentes al tamaño de Nueva York cada mes", señala Nollaig Forrest, jefa de sostenibilidad de Holcim, en un informe reciente.

"El cemento es un ingrediente clave del hormigón, que es el material de construcción más utilizado porque es local, asequible, versátil, reciclable, de alto rendimiento y resistente", añade.

"Pero conseguir los materiales para producir cemento y hormigón está ejerciendo una presión cada vez mayor sobre nuestro planeta y sus recursos naturales".

El hormigón y el cemento representan aproximadamente el 7% de las emisiones mundiales de CO2 y, si no se toman medidas, esta cifra podría aumentar drásticamente, socavando de hecho los esfuerzos de descarbonización en otros sectores.

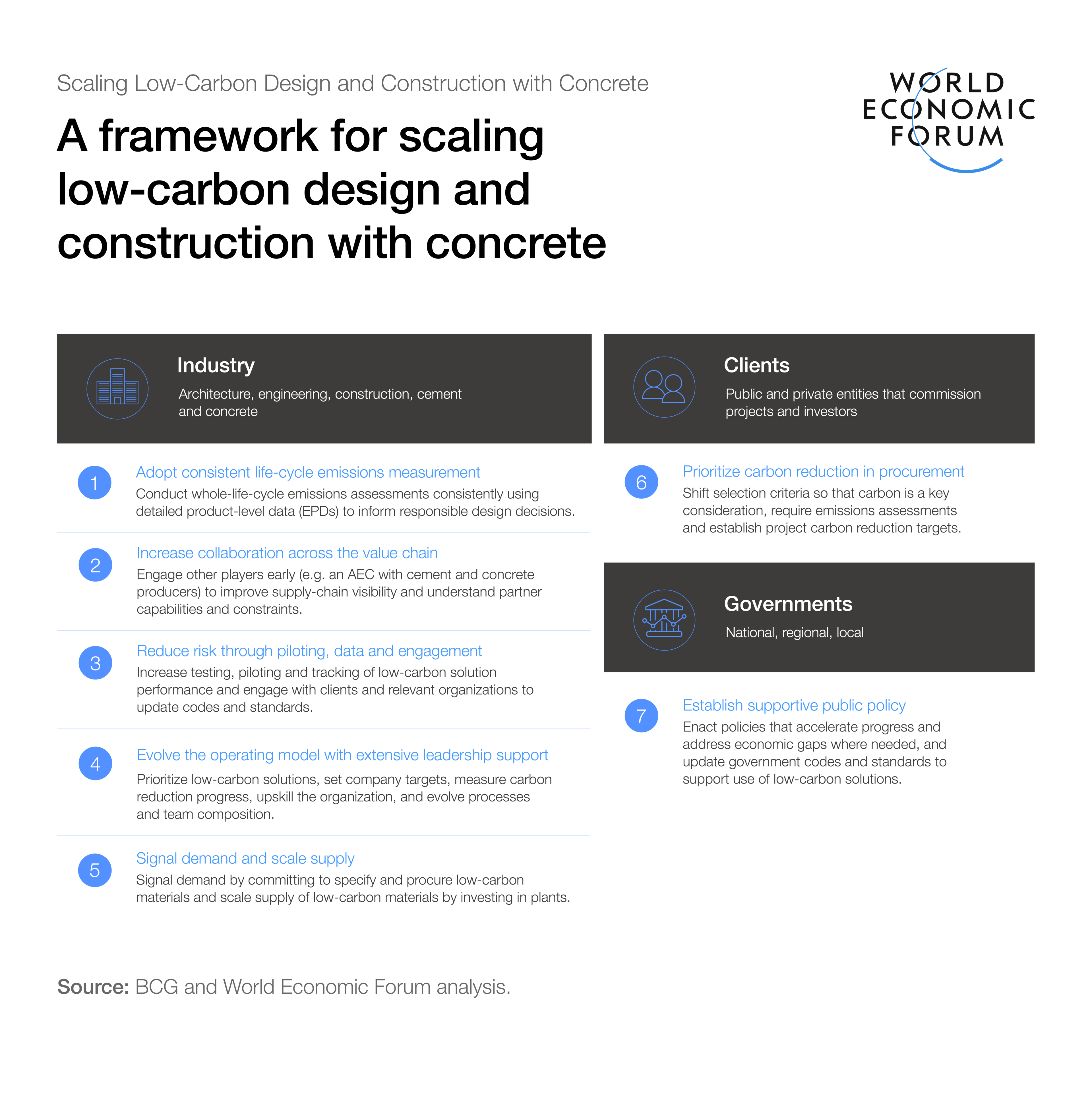

El Foro Económico Mundial, en colaboración con Boston Consulting Group y aportaciones de la industria de la Asociación Mundial del Cemento y el Hormigón (GCCA), ha examinado la fabricación y el uso del hormigón para desarrollar un marco de siete partes que ayude a escalar el diseño bajo en carbono y a reducir las emisiones de la producción de cemento y hormigón.

Marco para descarbonizar el hormigón

En informe considera tres palancas clave para reducir las emisiones de hormigón en los proyectos de construcción hasta en un 40% de aquí a 2030:

1. Descarbonizar el proceso de fabricación con tácticas para aumentar la eficiencia de la producción y el uso de electricidad renovable.

2. Especificar mezclas de cemento con menor contenido de carbono, que utilizan materiales cementantes suplementarios para reducir el volumen de cemento en la producción, reduciendo así la huella de carbono de la mezcla.

3. Optimizar el volumen de material utilizado en los proyectos, aplicando técnicas de diseño que reduzcan los volúmenes totales de material necesarios y equilibrando la intensidad de carbono de los productos de cemento con los volúmenes requeridos.

La Dra. Leah Ellis representa una de esas soluciones para descarbonizar el proceso de fabricación al cambiar la forma de producir cemento. Como cofundadora y CEO de la startup estadounidense Sublime Systems, Leah afirma que están construyendo el "vehículo eléctrico de la fabricación de cemento".

"Sustituimos el horno de combustible fósil por uno químico eléctrico", explica al Foro.

El método más común para producir cemento hoy en día genera dos fuentes de emisiones de CO₂: alrededor del 40% procede de la quema de combustibles fósiles para calentar los hornos a 1300-1450°C, y alrededor del 60% se libera durante la descomposición térmica de la piedra caliza en dióxido de carbono y cal, un elemento esencial del clínker, que es el principal ingrediente del cemento (alrededor del 70%).

"Estamos sustituyendo un horno de alta temperatura, alimentado por combustión y combustible fósil, por un proceso a temperatura ambiente que puede ser más eficiente termodinámicamente y fabricar el mismo cemento endurecido que hemos utilizado durante milenios", afirma Leah.

"Y al final podemos fabricarlo al mismo coste".

De 100 toneladas anuales a 100 toneladas diarias

Este método de fabricación de cemento se ha probado en el laboratorio, y ahora el equipo se está centrando en aumentar su escala. "En los últimos tres años hemos pasado de un gramo de cemento en el laboratorio a 100 toneladas al año en nuestra planta piloto. Pero eso no es más que una gota de agua en un cubo", admite Leah.

"Tenemos que pasar de la capacidad actual de nuestra planta piloto a una capacidad a escala de demostración, es decir, la planta mínima viable a escala industrial, que es de unas 100 toneladas diarias.

"Y a partir de ahí, tenemos que escalar a un millón de toneladas anuales si queremos ser relevantes en la industria, producir volúmenes relevantes y competir en costes".

Pero sigue siendo optimista sobre la posibilidad de que la industria pase de estándares basados en la química a otros basados en el rendimiento. "Eso quiere decir que el cemento no se define sólo por su composición química, sino por sus propiedades", explica.

"¿Reacciona este cemento con el agua en las mismas proporciones? ¿Se endurece y forma un gel en el mismo tiempo? ¿Tiene la misma resistencia y durabilidad medida mediante pruebas específicas?

¿Por qué es importante? "Porque definir el cemento por su rendimiento y no por su química permite resolver el verdadero problema: disponer de un material de construcción de alto rendimiento y bajas emisiones de carbono".

¿Qué está haciendo el Foro Económico Mundial en el ámbito del futuro de las ciudades?

Hacia un "verdadero" carbono cero

Para Leah, desarrollar la tecnología que sustenta la producción sostenible de cemento surgió de su pasión por la química y del deseo de minimizar su impacto ambiental.

"Yo no era un experta en cemento cuando empecé con Sublime Systems", dice. "Era un experta en baterías y tuve que aprender sobre cemento de Wikipedia, libros de texto y luego artículos de revistas y adentrándome cada vez más en el tema".

En la actualidad, su cemento aspira a lograr el "verdadero" carbono cero -en lugar de sólo un cero "neto" - sustituyendo el horno de combustibles fósiles por un proceso electroquímico y evitando completamente las emisiones de CO₂. "Estamos creando una tecnología para un mundo post-carbono.

"Esta tecnología no es sólo para entre ahora y 2050, cuando lleguemos al cero neto. Es una tecnología que será relevante dentro de 100 años e incluso un milenio".

Leah cree que su viaje encierra una lección para todos: "Las buenas ideas pueden surgir de cualquier parte. Yo animaría a la gente a colorear fuera de las líneas y a intentar resolver problemas, aunque no sean expertos".

Consulte nuestra herramienta Net-Zero Industry Tracker para conocer las prioridades de la industria del cemento y seguir los avances de otros sectores.

¿Has leído?

No te pierdas ninguna actualización sobre este tema

Crea una cuenta gratuita y accede a tu colección personalizada de contenidos con nuestras últimas publicaciones y análisis.

Licencia y republicación

Los artículos del Foro Económico Mundial pueden volver a publicarse de acuerdo con la Licencia Pública Internacional Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0, y de acuerdo con nuestras condiciones de uso.

Las opiniones expresadas en este artículo son las del autor y no del Foro Económico Mundial.

Mantente al día:

Transitioning Industrial Clusters Towards Net Zero

La Agenda Semanal

Una actualización semanal de los temas más importantes de la agenda global

Puedes anular tu suscripción en cualquier momento utilizando el enlace que figura en nuestros correos electrónicos. Para obtener más información, consulta nuestro Política de privacidad.